精密滚珠丝杆技术先进在哪里?

1.提高精密滚珠丝杆加工效率的先进技术

提高精密滚珠丝杆加工效率以提高切削速度、进给速度、加加速度,减少换刀时间、上下料时间等手段为代表,如直线进给速度达150m/min,加速度1g。

⑴采用直线电机、力矩电机,缩短传动链,提高系统的动态特性。

⑵轻量化设计:运动部件结构优化,采用碳纤维等复合材料,降低运动部件质量。如汽车部件轻量化制

造,使用碳纤维材料涂胶压铸、温度控制在150°c,真空挤压、热压固化。材料强度高、重量轻,较金属材

料轻约30%,可作为汽车外壳等主要部件替换材料。宝马、奔驰用此材料做底盘、车身。eew公司在机床运动

部件中大量采用碳纤维材料,用于大跨距龙门移动式机床,实现高动态高速运动。

⑶采用电主轴,提高主轴转速。

⑷交换工作台,换料时间2.2s,提高上下料效率。

⑸机器人上下料,代替人工上下料。

⑹高加加速度,从50m/s3提高到150m/s3,加工效率提高30%。

⑺二次换刀,换刀时间缩短到1s以内。

2.复合加工的先进技术

除以往常用的铣车复合加工机床和双主轴加工机床外,亚琛工业大学探索铣削和激光表面处理复合,在硬度低、韧性好的基体材料上铣削加工,然后通过激光加工在表面上焊上一层具有特殊性能的材料;在风电叶片五轴加工机床上复合x射线探伤设备,实现了铣削和探伤在一次装夹中完成。

3.提高加工精度的先进技术

⑴对精密滚珠丝杆机床中的发热元件冷却,如直线驱动的初级和次级、精密滚珠丝杆转台、主轴等冷却,减少热变形对机床精度的影响。定位精度6μm,重复定位精度4μm。

⑵gps定位技术在提高装配精度方面的应用。

4.模块化机床技术

精密滚珠丝杆企业具有非常细的分工,模块化的理念贯穿于机床生产全过程:

⑴机床模块化设计:将机床进行模块化合理划分,机电液一体化设计。

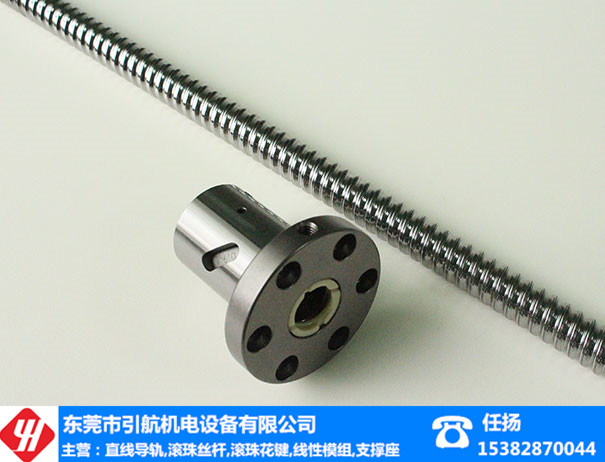

⑵按照模块化设计结果,电机、丝杠、导轨、刀库等部件直接采购,机架、立柱、横梁等部件外协加工,使得大部分机床企业不进行或少量机加。

⑶模块化装配:为了提高机床装配效率,先行进行部件级装配(包括机电液气),模块间具有便捷的接口,使得模块具有更强的独立性,方便运输传送和装配。

5.智能化自动化机床技术

高技术发展战略在机床方面体现之一就是数字工厂,生产、加工过程的自动化、节能和适应各种不同要求。

精密滚珠丝杆在海德汉公司内部小型部件物流采用全自动智能化agv车,实现了自动规划、自动避障、自动开关门、自动上下电梯等功能,具有很高的智能。

精密滚珠丝杆设备的发展趋势是自动化、高效、节能,机床设备在满足基本加工功能之外,逐步向为用户提供集成化、自动化的解决方案。如通快公司在中国不仅销售机床,更重要的是为中国汽车制造企业规划和提供整体的汽车制造车间、生产线和设备,其产品广泛采用了自动化上下料装置,使机床的加工效率和自动化程度大大提高。

宝马汽车摩托车构架自动制造线以前由人工制造,卡斯鲁尔大学机床研究所通过机床、空间成形技术,用机床精密滚珠丝杆系统控制、机器人加工成形、自动切割、过程自动控制、测量机工位进行测量、后续打孔等工序精密滚珠丝杆的加工,自动组装并焊接加工。正在做不同车型自适应加工流程方面的研究,未来将全过程由机器人自动化完成。

6.其他机床技术

①三点支撑,不用打地基。②人机工程学,更好的接近性。③绿色制造先进技术。④微量润滑。低温微量润滑mql。⑤液氮冷却技术。⑥节能型设备。

全面停止核电,计划到2050年全面采用可再生能源,这不仅对能源领域提出了挑战,也对机床制造行业提出了节能型设备的要求。

相关推荐

简述上银hiwin导轨的新型结构简述上银hiwin导轨的新型结构今天小编为大家简述一下上银hiwin导轨的新型结构。上银hiwin导轨为了防止国语复杂的构造,在规划上经过尽量削减零部件的数量来提高精度,并降低成本。在已有技能的基础上,再加上上银科技独自开发的专利构造,形成了高精度、低价位的商品。而运用这些技能出产出来的上银hiwi+

提高静压hiwin直线导轨运行精度的应用hiwin直线导轨的作用是使运动部件能够沿着一定的轨迹运动,起导向的作用,并承受运动部件以及工件的重量和切削力。一般的话hiwin直线导轨应该满足精度高、寿命长、刚度和承载能力大、摩擦阻力小以及运动平稳、结构简单、便于加工这方面的要求的。导轨体导静压hiwin直线导轨是滑动hiwin直线导轨的一种,+

HIWIN上银导轨的新型结构简述上银hiwin导轨的新型结构今天小编为大家简述一下上银hiwin导轨的新型结构。上银hiwin导轨为了防止国语复杂的构造,在规划上经过尽量削减零部件的数量来提高精度,并降低成本。在已有技能的基础上,再加上上银科技独自开发的专利构造,形成了高精度、低价位的商品。而运用这些技能出产出来的上银hiwi+

上银直线导轨可以安装在机械手臂吗 上银直线导轨可以安装在机械臂上吗?答案是肯定的!现在机械化时代,许多企业开始使用大量的机械臂来代替不断上升的劳动力压力。 上银导轨不仅是可安装在机械臂上的hg高装配系列,而且是低装配eg系列、mgn、mgw微系列,适用于各种机械臂。 上导银材料提供+

线性导轨润滑剂的作用直线导轨是在机床上用来支承和引导部件沿着一定的轨迹准确运动或起夹紧定位作用的轨道。直线轨道的准确度和移动精度,直接影响机床的加工精度。目前应用的导轨有滑动导轨、直线导轨和静压直线导轨。直线导轨的截面形状主要有v形、矩形、燕尾形、圆柱形及平面形等。常用的直线导轨材料是铸铁、钢、镶嵌或涂复在铸铁上的塑料+

tbi滚珠丝杠和梯形丝杠的区别 tbi滚珠丝杆和梯形丝杆最主要区别是在挪动外表之间承载负载的方式。 tbi滚珠丝杆采用循环滚珠轴承,以便最大限度减小摩擦和进步效率,而梯形丝杆则要应用滑动外表之间的低摩擦系数。因而,梯形丝杆普通达不到滚珠丝杆的效率。简单剖析能够发现:滑动摩擦的+

高速滚珠丝杆的特征介绍滚珠丝杆公称直径,即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货。公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。这里只说明两个概念+

上银滚珠丝杆旋转式结构特点及材质介绍上银滚珠丝杆旋转式结构特点及材质介绍 螺帽旋转式上银滚珠丝杆是在螺帽的外径上装上专用的轴承外套使之运转动作,通过让螺帽旋转或停止的运作,只用一根轴就能够进行2种(旋转、螺旋+

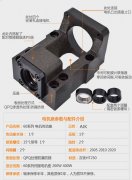

电机座和传动座的使用介绍电机座(也叫传动座)是数控机床拖动环节中重要的零部件之一,使用数量大, 属于小箱体类零件,主要作用是联接伺服拖动电机和滚珠丝杆,因此对该零件的制造精度,加工效率的要求都很高,安装轴承处孔的大小为62h7,该孔对电机安装面垂直要求不大于0.01,压盖的安 蒙面装轴承孔中心的跳动不大于0.01:电机止口+

hiwin导轨安装中常见故障的分析hiwin导轨安装中常见故障的分析 (1)机床经长时间使用,地基与床身水平有变化使直线导轨局部单位面积负荷过大; (2)长期加工短工件或承受过分集中的负荷,使直线导轨局部磨损严重; (3)直线导+

滚珠丝杆配合直线电机如何选型理论上应该先选 滚珠丝杠 再选电机的,既然电机已经选完了,那就大致按以下步骤选丝杠吧: 1。以负载确定直径。电机性能参数中有输出扭矩,如果还带减速器也要算进去(考虑效率),计+

丝杆支撑座的组件,丝杆支撑座和轴承座有哪些滚珠丝杆支撑座 是连接丝杆和电机的轴承,构造与特长对标准滚珠螺杆库存品的轴端成品,预备了标准化的支撑单元ek、ef型,对一般滚珠螺杆预备了标准的支撑单元bk、bf型。固定侧的支撑单元+

hiwin上银kk模组的介绍上银KK模组 的应用非常广泛,得到各行业的认可,棋主要特点有: (1)多工设计:整合驱动用的滚珠丝杆及导引用u型轨道,除提供精密直线运动,也能搭配多功能配件。在导入多用途的应用设+

正品tbi motion科技有限公司简介tbi motion科技有限公司,自1986年以来,是一个专注直线球轴承传动部件的制造商。通过iso9001认证,用于质量控制和绿色能源供应链的pdca和tpm系统,线性执行器,滚珠丝杠,单轴执行器,滚珠花键和直线导轨等线性运动产品均具有高效率。 tbi motion的直线运动产品广泛应用于各种行业+

直线导轨热点校直必须注意的几个问题(1)热点校直必须在回火后进行,不允许在淬火后立即进行。这是因为淬火内应力很大,热点校直时易造成开裂。 (2)不允许在热点直校处进行反复热校,这样校正一方面效果不大,另一方面也易引起开裂。 (3) 滚珠丝杆 热点校正过的工件不宜进行发黑处理,这是因为发黑前要经过酸洗,而浸酸发黑后常常在热点区引起裂纹+

线性滑轨、直线导轨滑块的组装介绍线性滑轨一般在出厂前都加注了润滑油,安装在设备上后再加注润滑油,切莫不可在导轨滑块无润滑的状态下试运行操作。 直线导轨端部以及侧面均有塑料零部件,安装时切记不要用硬的工具锤击,在安装后进行试运行时,不要让任何物件超速时对其碰撞,以免导致机械故障影响不良反应。 线性滑轨 主要是用在精度要求比较高的机械+

热品推荐

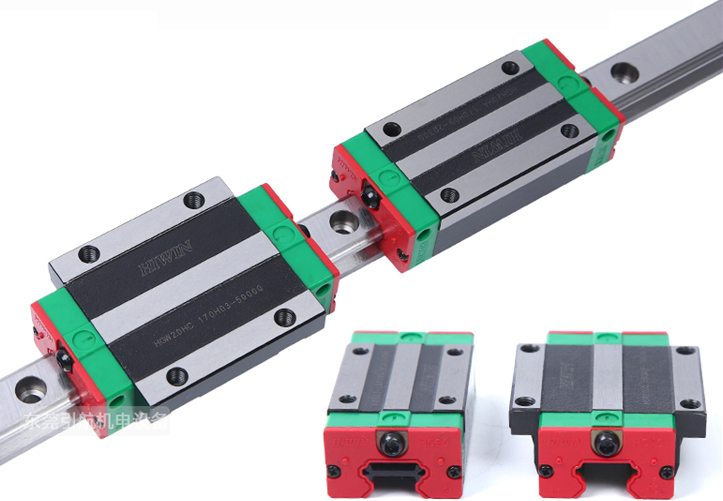

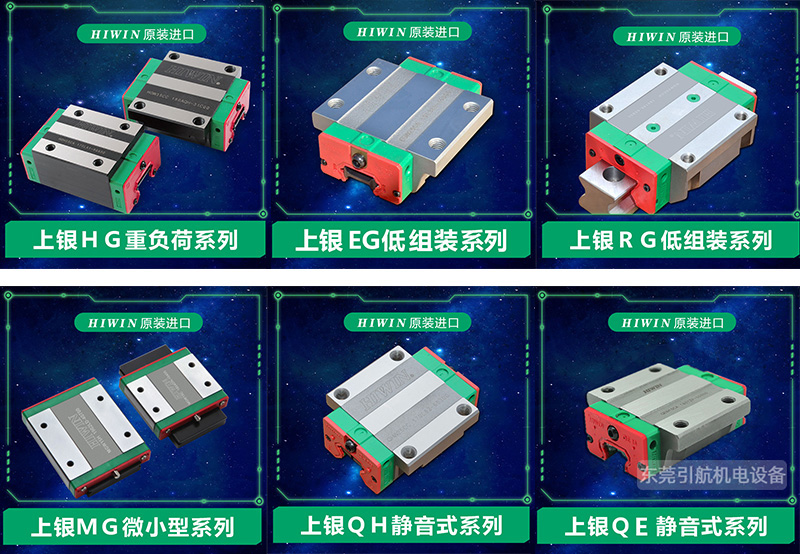

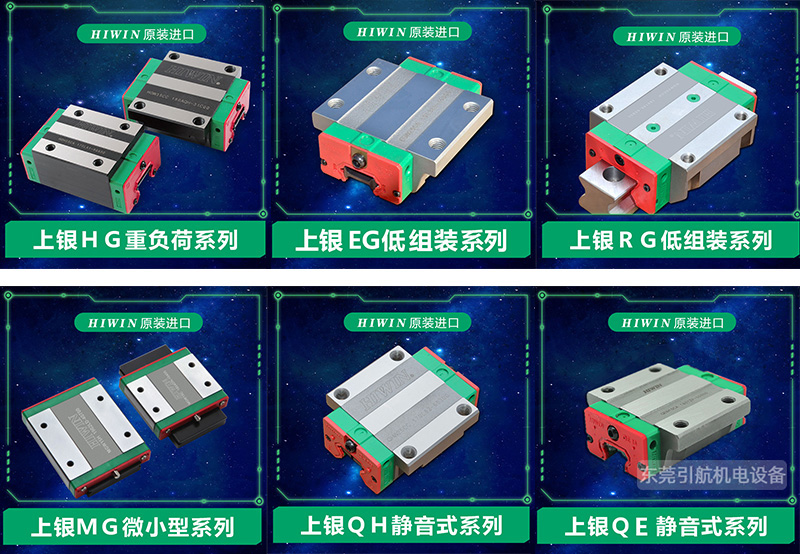

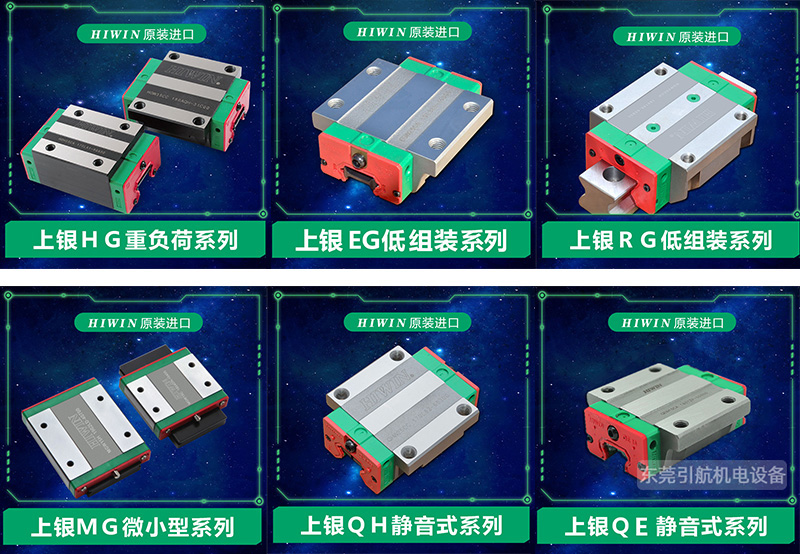

上银直线导轨HG EG RG MG QH QE台湾上银直线导轨的常用型号:HG EG RG MG QH QE六大系列,是目前各种机械常用的传动配件。广泛应用于机械加工中心,工具机,磨床,精密加工机,重型切削机床,大理石切割机,橡塑胶机械,+

上银直线导轨HG EG RG MG QH QE台湾上银直线导轨的常用型号:HG EG RG MG QH QE六大系列,是目前各种机械常用的传动配件。广泛应用于机械加工中心,工具机,磨床,精密加工机,重型切削机床,大理石切割机,橡塑胶机械,+

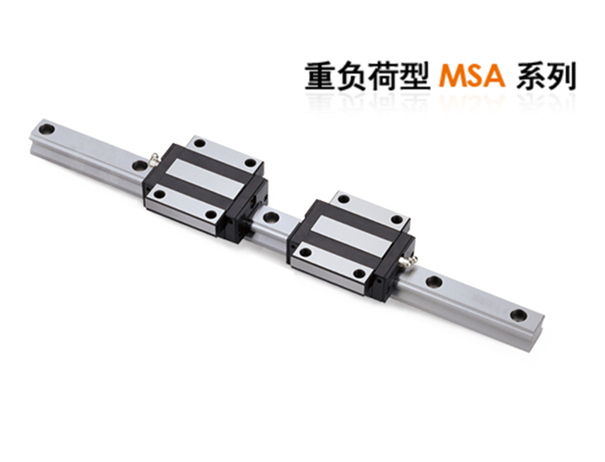

RGH-CA/RGH-HC滚柱超重负荷-上银直线导轨产 品 产地 :台湾 / 上银直线导轨 / 进口直线导轨 产品特性 :RGH-CA直线导轨,高刚性、高负荷承载、在相同负荷的要求下,相较于滚珠线轨可有较小的体积,可均匀承受高扭力的能力 产品应用+

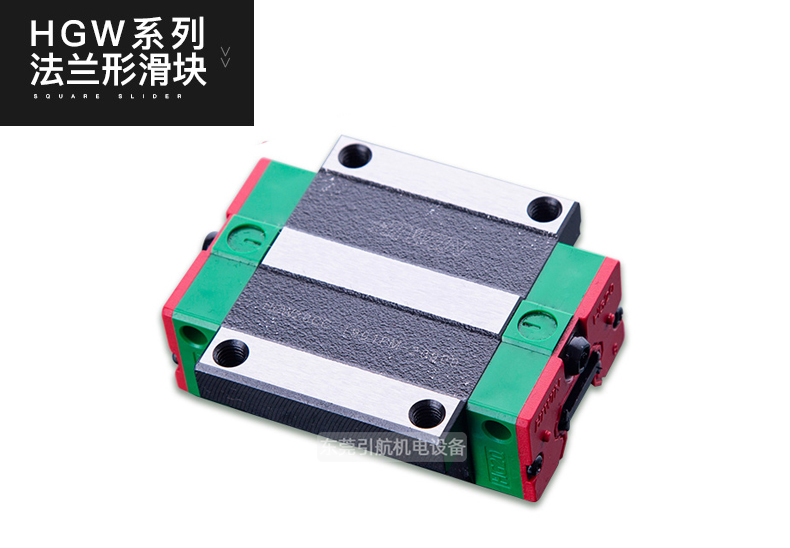

HGW-CAHA/CBHB/CCHC重负荷法兰型上银直线导轨HGW-CAHA/CBHB/CCHC重负荷法兰型上银直线导轨,为四列式单圆弧牙型接触直线导轨,可吸收安装面的装配误差,得到高精度的诉求。HA,HB,HC,是CA,CB,CC,的加长版。三款产品除去锁孔不一致,其它型号+

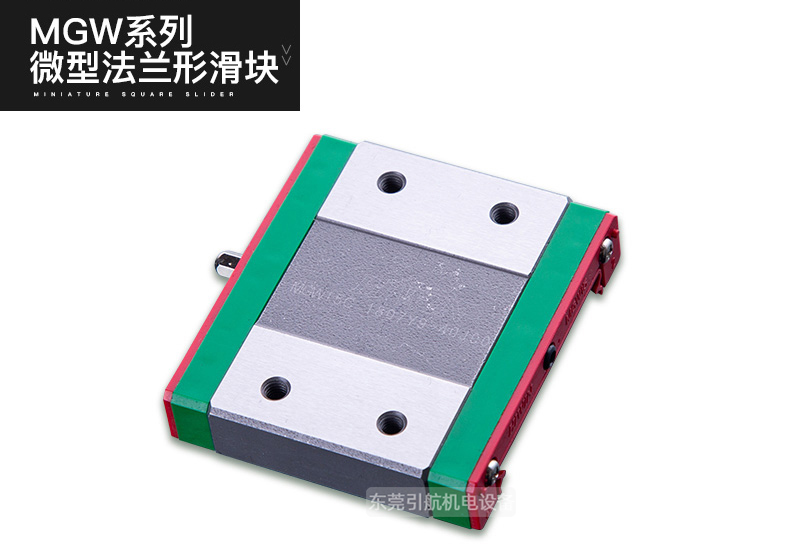

MGW-C/MGW-H微型法兰上银直线导轨滑块产 品 产地 :台湾 / 上银直线导轨 / 进口直线导轨 产品特性 :MGW-C直线导轨,体积小、轻量化,特别适合小型化设备使用。滑块、滑轨材质提供不锈钢及合金钢两种。采用哥德型四点接触设计+